| Телефон | +7 (495) 664 2232 |

| Адрес | г. Москва, 1-й Рижский пер., дом 6, стр.1 |

| avers@avers-vostok.ru |

СРАВНИТЕЛЬНЫЕ ИСПЫТАНИЯ ПЛОТНОМЕРОВ ДЛЯ ОБОГАТИТЕЛЬНЫХ ФАБРИК

Ю. А. АРСЕНЬЕВ, директор по информационным технологиям, атвоматизации и связям

И. К. АМЕЛЬЧЕНЯ, главный инженер дробильно-обогатительной фабрики

О. П. ДЯДЮРА, главный метролог, momot@ukr.net

Т. Н. ЧЕКУНОВ, начальник цеха АСУТП ЧАО «Полтавский ГОК», Горишни Плавни, Украина

Представлены испытания двух наиболее перспективных се-

рийных плотномеров: радиопротонного компании Berthold и про-

точного тензометрического DENCELL. Исследования проведены на

сливе спирального классификатора и гидроциклона участка фло-

тации Полтавского ГОКа.

Ключевые слова: плотность пульпы, радиоизотопный кон-

троль, объемно-весовой метод, транспортное запаздывание.

DOI: 10.17580/gzh.2018.04.13

Введение

Принципы комплексной автоматизации процесса измельчения обогатительных фабрик были сформулированы еще в 1960-х годах, однако реализация этой задачи зависит от надежных и достоверных измерительных датчиков и приборов контроля.

Основные переделы горно-обогатительных комбинатов непосредственно связаны с пульпой, поэтому ее контролю уделяют особое внимание. Многочисленные исследования показали, что плотность пульпы значительно влияет как на производительность и качество измельчения, так и на процесс флотации [1, 2].

Влияние изменяющихся реологических свойств руды и пульпы на эффективность работы измельчительных агрегатов [3] требует точного измерения плотности пульпы и ее автоматического регулирования. Управляя плотностью пульпы, можно избежать как переизмельчения руды, так и повышения содержания крупных частиц в сливе мельниц. Комплексная автоматизация процесса обогащения руды включает автоматическую загрузку мельницы l стадии измельчения, а также применение каскада систем регулирования водного режима по плотности пульпы. Существует жесткая корреляционная зависимость между плотностью слива классификатора и содержанием в нем класса –0,074 мм, а также качеством выхода продукта I стадии измельчения. Поэтомуплотность слива позволяет эффективно регулировать

процесс обогащения и предопределяет результаты работы остальных стадий [4]. Регулирование плотности пульпы в разгрузке шаровых мельниц позволяет управлять раскрытием железной руды во II стадии измельчения магнитной сепарации [5]. Стабилизация плотности в заданных пределах гарантирует эффективную работу мельницы, повышая ее производительность и качество готового продукта. Тонкость помола и величина циркулирующей нагрузки также зависят от плотности пульпы. Колебание производительности вызывает изменение плотности слива мельницы и классификатора, оказывает влияние на магнитную сепарацию и извлечение металла. Плотность пульпы имеет существенное значение и при флотации, так как для каждого типа руд и каждой стадии процесса флотации существует оптимальное значение плотности, при которой можно достичь наибольшего эффекта. Кроме того, плотность пульпы оказывает влияние на производительность флотационных машин и расход реагентов [6]. От плотности пульпы, влияющей на гидродинамику, зависит работа транспортирующих пульпопроводов, аппаратов и насосов.

Состояние проблемы

Пульпа представляет собой сложную, многофазную, абразивную и немоногенную гидросмесь, в трубопроводах дополнительно газированную пузырьками воздуха. Автоматическое измерение плотности пульпы затруднено также тем, что ее средняя величина на I стадии измельчения имеет довольно высокое значение 1,4–1,9 г/см3, а удельная масса твердой составляющей равна 3,4 г/см3. Кроме того, в твердой составляющей пульпы в чистом виде встречаются зерна магнетита плотностью до 5 г/см3.

Проведенные на Полтавском ГОКе испытания показали, что погрешность плотности пульпы, равная 50 г/дм3 (соответствует 2 % погрешности плотномера), при работе в автоматическом режиме приводит к потере производительности секции до 10 т/ч. Это один из примеров влияния плотности пульпы на процесс обогащения, что обусловливает высокие требования к точности плотномера.

В связи с этим автоматическое измерение плотности рудной пульпы представляет трудную задачу. Известные типы плотномеров [1–3, 6–10] имеют ряд недостатков, из-за которых они не подходят для непрерывного контроля плотности пульпы.

После многолетнего опыта эксплуатации различных типов плотномеров на Полтавском ГОКе выбрали два промышленных прибора: радиоизотопный Berthold (Германия) [1], и объемновесовой DENCELL (Канада) [11].

Для контроля плотности пульпы и наладки плотномеров применяют ручной отбор пробы с помощью мерной пикнометрической кружки.

Достоинством метода является простота измерения плотности пульпы, недостатком – периодичность контроля и зависимость точности метода от субъективных факторов: квалификации и аккуратности работы оператора. Отбор проб проводят не чаще одного замера в смену, поэтому данные анализа не могут служить объективным критерием правильности ведения технологического процесса.

Радиоизотопный плотномер Berthold

Плотномер Berthold основан на методе измерения плотности пульпы по поглощению гамма-излучения контролируемой средой [1]. При этом измеряется интенсивность тонкого луча до и после прохождения через исследуемую среду; затем по изменению интенсивности определяют плотность [12].

Поглощение гамма-излучения средой выражается зависимостьюI=I0Кe–ηdρ, гдеI– интенсивность гамма-излучения, прошедшего через слой измеряемой среды толщинойdи плотностьюρ;I0 – начальная интенсивность пучка;К– коэффициент, зависящий от геометрии расположения источника и детектора;η– массовый коэффициент поглощения гамма излучения.

Данная зависимость является косвенным показателем плотности и носит сложный логарифмический характер. Чем больше толщина просвечиваемого слоя и, соответственно, диаметр пульпопровода, тем выше чувствительность прибора, и больше требуемая мощность источника излучения. Поэтому в зависимости от диаметра пульпопровода выбирают разные блоки гаммаизлучения (137Cs, 60Co, 241Am), т. е. плотномеры для разных переделов измерений невзаимозаменяемы.

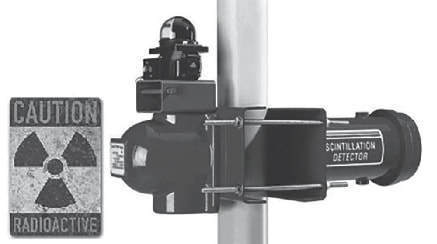

Достоинством радиоизотопных плотномеров является возможность их применения для измерения плотности агрессивных или весьма вязких жидкостей, пульп и жидкостей, находящихся под высоким давлением или имеющих высокую температуру в трубопроводах диаметром от 90 до 581 мм. Кроме того, возможен контроль плотности в труднодоступных местах. Оптимальной является установка плотномера на вертикальных стальных трубопроводах с подачей пульпы снизу вверх, т. е. с гарантированным полным заполнением пульпой(рис. 1). В этом случае производитель гарантирует точность ±1 %.

Рис. 1. Радиоизотопный плотномер, установленный на вертикальной стальной трубе с подачей пульпы снизу вверх

Однако плотномер нельзя устанавливать на лотках и трубах с переменным уровнем пульпы и с неполным заполнением пульпой, что значительно ограничивает область его применения. Косвенный метод измерения плотности вносит двойную погрешность: от разности интенсивности гамма-излучения до и после прохождения среды и погрешности перевода ее в реальную плотность, причем эти две погрешности перемножаются. Точность показаний зависит от природы исследуемой среды, что требует индивидуальной градуировки прибора в зависимости от вида вещества. Для обслуживания прибора необходима специальная, круглосуточно охраняемая лаборатория и штатные специалисты-радиологи с соответствующим уровнем квалификации. Все они обслуживают только этот прибор, в то

время как один наладчик АСУ обслуживает десятки различных приборов. Ответственность радиологов (в том числе уголовная) за соблюдением правил работы с радиоизотопными элементами двойного

применения чрезвычайно высока. Зону расположения плотномера Berthold необходимо ограждать металлической сеткой размерами не менее 2×2 м с предупреждающими знаками от несанкционированного проникновения посторонних лиц. Захоронение радиоактивных отходов требует специально оборудованных могильников с круглосуточной охраной. Ослабление интенсивности гамма-излучения за счет старения источника приводит к увеличению погрешности измерения плотности.

Исследования, проведенные радиоизотопным методом, показали, что поток пульпы в трубе образует завихрения (или осадок) [13], при этом крупные частицы вытесняются на периферию; концентрация частиц зависит от непрерывно изменяющейся скорости потока [14], что дополнительно вносит погрешность измерения. Так как тонкий луч гамма-излучения может пропускать более (или менее) плотные слои, то анализ всего объема потока пуль-

пы тонким лучом не репрезентативен. Поэтому плотномер рекомендуют устанавливать на вертикальных, а не на горизонтальных трубах. При этом объемно-весовое измерение плотности является интегральным по объему методом.

Применение данных плотномеров целесообразно лишь в тех

случаях, когда невозможно применение других [7].

Крупнейшая бразильска корпорация VALE (30 % мирового рынка руды) провела исследования радиоизотопных плотномеров [9], на основании которых отказалась от их дальнейшего применения. Причина – несоответствие международным нормам экологической безопасности, проблемы с захоронением и точностью измерения. Уже в 2014 г. из 509 плотномеров, работающих на горно-обогатительных комбинатах, 86 приборов

демонтированы.

Трудности вызывает и отбор проб под давлением из закрытого трубопровода для наладки и контроля плотномера. Масса прибора составляет 86 кг.

Объемно-весовой плотномер DENCELL

Рис. 2. Плотномер DENCELL

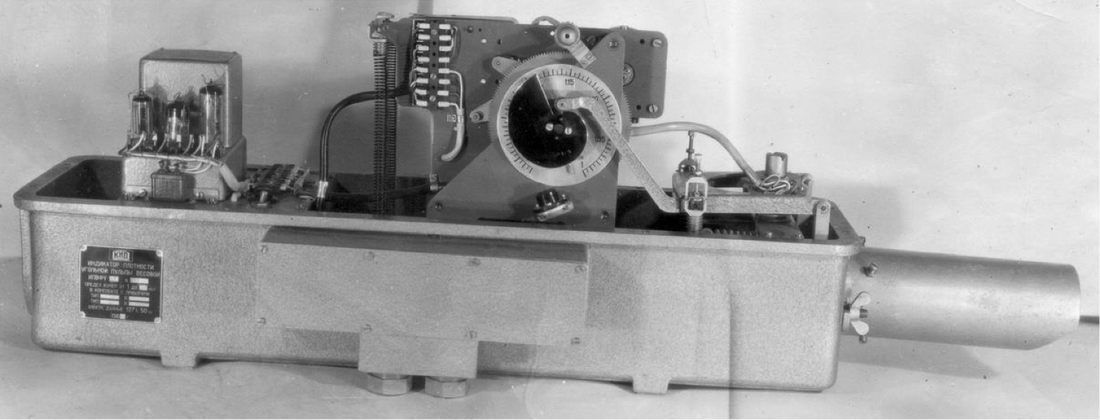

Рис. 3. Плотномер ИПВФ

Плотномер DENCELL(рис. 2)является объемно-весовым, проточным плотномером [11]. Его прототипом служит индикатор плотности весовой ферродинамический (ИПВФ), разработанный Харьковским заводом КИП в 1963 г. и в том же году впервые успешно введенный в эксплуатацию на Тырныаузском вольфрамомолибденовом ГОКе.

Плотномер ИПВФ – это электромеханический прибор с невысоким классом точности ±1,5–2 %(рис. 3). Он был установлен практически на всех обогатительных фабриках СССР.

Через 5 лет после выпуска этих плотномеров авторы [6] привели данные по конструкции прибора и эксплуатационные характеристики: «Накоплен большой опыт эксплуатации весовых плотномеров типа ИПВФ на железообогатительных фабриках Южного, Центрального, Северного, Ингулецкого и Ново-Криворожского ГОКов. При соблюдении норм, правил монтажа и эксплуатации плотномер работает надежно и достаточно точно. Недостатком является износ трубы пульпой. В настоящее время завод КИП выпускает ИПВФ с более износостойкими и долговечными трубами. На некоторых комбинатах начали самостоятельно отливать трубы…». Последнее цитируемое предложение дополнительно свидетельствует о значимости измерения плотности пульпы.

Учитывая эффективность и востребованность прибора, авторы ИПВФ радикально усовершенствовали и разработали принципиально новую микропроцессорную, тензометрическую версию прибора ИПВФ под названием DENCELL [11].

Прибор ИПВФ и все четыре модификации DENCELL испытывали и внедряли на Полтавском ГОКе.

Прибор DENCELL на порядок превосходит ИПВФ по всем основным параметрам: классу точности, простоте наладки, обслуживанию, надежности и долговечности потокочувствительной трубы. Плотномер DENCELL, в отличие от ИПВФ, не имеет подвижных электромеханических узлов.

Прибор основан на взвешивании тензометрическим методом потокочувствительной объемно-весовой футерованной трубы диаметром 70 мм (у ИПВФ диаметр 50 мм). Плотность пульпы ρ определяется отношением массы этой трубы m, полностью заполненной пульпой, к ее постоянному объему V ρ = m/V.

Достоинством прибора является возможность прямого измерения с линейной характеристикой по всему диапазону измерения плотности пульпы. Класс точности плотномера составляет ±0,5 %; в зависимости от характера потока пульпы колеблется в пределах от ±0,1 до ±0,5 %. При стабилизированном ламинарном потоке пульпы погрешность приближается к ±0,1 %. Благодаря этому прибор DENCELL может контролировать тонкие пульпы в пределах плотности от 1,03 до 1,15 г/ дм3, например хвосты магнитообогатительных фабрик. Плотномер характеризуется простотой наладки и обслуживания; переналадка прибора требуется не реже одного раза в 9 мес. Отбор пробы не представляет трудности. Плотномер экологически безопасен. Плотномеры для измерения пульпы на разных переделах взаимозаменяемы. Кроме того, разработан плотномер DENCELL-Т/Ж со встроенным в него преобразователем для измерения соотношения твердое :жидкое пульпы. Стоимость прибора DENCELL более чем в три раза ниже, чем плотномера Berthold.Для компенсации недостатков пикнометрического метода контроля плотности пульпы наладка плотномера DENCELL осуществляется по двум значениям плотности. Пустая потокочувствительная труба соответствует точке «0» прибора. На вход прибора подается пульпа. Пикнометрической кружкой измеряют реальное значение плотности и так же, как и предыдущее значение «0», заносят в измерительный блок прибора. Плотномер настроен и может быть включен в работу.Для дополнительного увеличения точности плотномера повторно замеряют плотность пульпы и вносят значение в память прибора. При этом второе и первое значения автоматически усредняются между собой. Третий замер усредняется с двумя предыдущими. Такой алгоритм упрощает наладку прибора. Масса прибора составляет 18 кг.Недостатком плотномера является необходимость байпаса для его подключения.На Полтавском ГОКе проведены исследования по оптимизации различных вариантов подключения плотномера DENCELL. Производитель дополнительно поставляет штампованные стандартные резиновые, абразивостойкие втулки, воронки, колена и фитинги для забора пульпы непосредственно из лотков, труб, коробов, пульподелителей и дешламаторов, пульпо- и шламопроводов, которые упрощают отбор и подачу пульпы в плотномер. Для выравнивания нестационарного потока пульпы между заборным устройством и плотномером можно установить небольшой стабилизирующий лоток, который позволяет дросселировать и стабилизировать колебания потока, резиновым затвором отрегулировать поток, при необходимости наладки и/или тарировки плотномера перекрыть поток и из открытого лотка осуществить контрольный замер пульпы пикнометрической кружкой.

Сравнительные испытания плотномеров DENCELL и Berthold

Достоинством плотномера Berthold является отсутствие пробоотбора пульпы, однако он необходим для наладки плотномера. По проекту для этого в трубопровод под давлением пульпы врезан кран диаметром 50 мм. Поток пульпы в кране проходит по сложному S-образному каналу, который мгновенно забивается после закрытия крана. Прочистка крана занимает значительное время. Для оценки погрешности плотномеров проведены сравнительные промышленные испытания двух приборов DENCELL и одного Berthold. Первые испытания проведены на сливе классификатора секции ОФ-1 только с плотномером DENCELL. Плотномер Berthold установить на секции невозможно, так как почти

горизонтальная резиновая труба слива классификатора не заполнена полностью, и уровень потока пульпы меняется во времени.

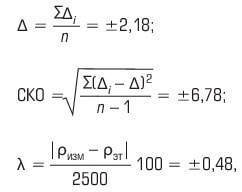

Результаты испытаний плотномера DENCELL:

где Δ – абсолютная погрешность, г/дм3; СКО – среднеквадратическое отклонение результатов измерения, г/дм3; λ – приведенная погрешность плотномера (класс точности прибора), %. Предельное значение измерения плотномерами составляет 2500 г/ дм3, т. е. 1 % погрешности соответствует 2500:100 = 25 г/дм3.

Вторые сравнительные испытания совместно двух приборов проведены в отделении флотации № 2 ОФ-1. Плотномеры Berthold и DENCELL установлены последовательно друг с другом на общей вертикальной стальной трубе слива

гидроциклона, с подачей пульпы под давлением снизу вверх, т. е. оба прибора работают под давлением. Такая схема включения выбрана специально, чтобы гарантировать не только полное заполнение плотномера Berthold, но и создать равномерное распределение частиц по

всему сечению пульпопровода. Результаты сравнительных испытаний двух плотномеров приведены в табл. 1. Нажмите, чтобы изменить.

Класс точности плотномера DENCELL соответствует паспортным данным и составляет ±0,5 %, а Berthold – ±1 %. Разница в классе точности связана с тем, что прибор DENCELL основан на прямом методе измерения параметра, а Berthold – на косвенном.В основном технологические переделы на ОФ носят инерционный характер с большим транспортным запаздыванием, которое негативно влияет на процесс автоматического управления. С переходом к системе с большим запаздыванием качество регулирования и устойчивость АСУТП снижается, приближаясь к качеству ручного управления. В табл. 2 представлены различные каналы воздействия, параметры и транспортное запаздывание, которые можно использовать для автоматического управления [6].

Из табл. 2 видно, что контроль плотности необходим почти на всех участках измельчения.

| Таблица 1. Результаты сравнительных испытаний плотномеров | ||||||

| Плотномер | Δ, г/дм3 | СКО, г/дм3 | λ, % | |||

| DENCELL | –4,67 | 6 | 0,48 | |||

| Berthold | 18,13 | 7,42 | 1,04 | |||

Проблемы транспортного запаздывания можно решить несколькими способами.

1. Применение новых регулирующих воздействий. Например, установить для шаровых мельниц регулируемый электропривод. Это позволит создать оптимальную систему комбинированного управления на основе двух последовательных каналов: безынерционного канала управления скоростью вращения мельницы и инерционного канала управления загрузкой руды. Комбинированная АСУТП устраняет запаздывание и мгновенно компенсирует внешние возмущения (измельчаемость, крупность руды) и внутренние возмущения (коэффициент заполнения шарами, износ шаров и брони), позволяет выбрать оптимальную высоту падения шаров и постоянно корректирует дрейф статической характеристики. Комбинированная АСУТП позволит на 20 % повысить производительность и стабилизирует качество готового продукта [10, 15].

2. Применение предикатора Смита или регулятора Ресвика. Решение заключается в синтезе системы управления, в которой запаздывающее управляющее воздействие не влияет на устойчивость и качество переходных процессов для непрерывных объектов с известными параметрами и временем запаздывания.

3. Сведение к минимуму запаздывания датчиков, преобразователей, исполнительных механизмов и регулирующих органов.

Запаздывание прибора DENCELL составляет 2,5 с, а Berthold – 40 с. Существенная разница в запаздывании связана с тем, что приборы основаны на разных (прямом и косвенном) методах измерения плотности.

| Таблица 2. Каналы воздействия, параметры и транспортное запаздывание, используемые для автоматического управления. | ||||

| Каналы | Параметры | Транспортное запаздывание, мин | ||

| Вода классификатора – слив классификатора | Плотность слива, гранулометри- ческий состав, содержание железа, объемный расход, расход твердого | 1–1,5 | ||

| Руда – слив классификатора | То же | 5–6 | ||

| Руда – загрузка мельницы | Звукометрический сигнал | 1,6–2 | ||

| Руда – разгрузка мельницы | Плотность слива, циркулирующая нагрузка и другие производные от нее параметры | 6–10 | ||

| Вода классификатора – слив гидроциклона II стадии | Плотность слива, гранулометрический состав, содержание железа, объемный расход, расход твердого | 5–6 | ||

| Вода классификатора – пески гидроциклона | То же | 5–6 | ||

| Руда – концентрат на вакуум фильтрах | Содержание железа, расход концентрата | 35–40 | ||

Следует отметить разработанный в НТЦ «Экофизприбор» радиоизотопный плотномер ИПБ-1К, у которого, в соответствии с паспортными данными, запаздывание составляет 250 с

(≈4,2 мин). Это связано с косвенным методом измерения плотности, а также с существенно ослабленной мощностью излучателя ИПБ-1К для уменьшения вредного влияния радиации на обслуживающий персонал. По отзывам специалистов Свято-Варваринской обогатительной фабрики, радиоизотопный плотномер ИПБ-1К работает стабильно, однако с течением времени активность источника ионизирующего излучения (22Na, период полураспада всего 2,6 года) падает в 2–2,5 раза, что приводит к значительной погрешности показаний прибора. Класс точности плотномера составляет 1,5–2 % при большой продолжительности времени измерений (250 с). С увеличением диаметра пульпопровода необходимо повышать мощность источника ионизирующего излучения, а в плотномере ИПБ-1К она небольшая.

Выводы

Каждый плотномер – Berthold и DENCELL – имеет свою область применения. Проведенные сравнительные испытания дают возможность оценить достоинства и недостатки плотномеров в соответствии с конкретными задачами и требованиями обогатительных фабрик, в том числе с учетом соотношения стоимости прибора и качества результатов его работы, что позволит предприятию выбрать нужный тип плотномера.

Библиографический список

1. Морозов В. В., Топчаев В. П., Улитенко К. Я., Ганбаатар З., Дэлгэрбат Л. Разработка и применение автоматизированных систем управления процессами обогащения полезных ископаемых. – М. : ИД «Руда и Металлы», 2013. – 512 с.

2. Зимин А. В., Трушин А. А., Бондаренко А. В. Вектор развития средств и систем автоматизации для горно-обогатительных производств в НПО «РИВС» // Горный журнал. 2014.№11. С. 91–95.

3. Tangsathitkulchai C. ES ects of slurry concentration and powder T lling on the net mill power of a laboratory ball mill // Powder Technology. 2003. Vol. 137. P. 131–138.

4. Азарян А. А., Кривенко Ю. Ю., Кучер В. Г. Автоматизация первой стадии измельчения, классификации и магнитной сепарации – реальный путь повышения эффективности обогащения железных руд // Вісник Криворізького національного університету. 2014. №36. С. 275–280.

5. Качура Е. В., Альхури Ф. С. Р. Автоматизация раскрытия железной руды во вторых и третьих стадиях измельчения // Вісник Криворізького національного університету. 2013. № 34. С. 76–80.

6. Гончаров Ю. Г., Давидкович А. С., Гейзенблазен Б. Е., Гуленко Г. В. Автоматический контроль и регулирование технологических процессов на железорудных обогатительных фабриках. – М. : Недра, 1968. – 227 с.

7. Кивилис С. С. Плотномеры. – М. : Энергия, 1980. – 279 с.

8. Webster J. G., Eren H. Measurement, Instrumentation, and Sensors Handbook: Spatial, Mechanical, Thermal, and Radiation Measurement. 2nd ed. – New York : CRC Press, 2014. – 1640 p.

9. Viana S. A. A. Do Nuclear Instruments Always Need to Be Used? // Engineering and Mining Journal. 2017. Vol. 218. Iss. 2. P. 46–51.

10. Ковалюх М. В., Ковалюх С. В. Углеразмольная трубно-конусная мельница нового поколения, приборы и устройства управления // Энергетика и электрификация. 2001. №8. С. 45–54.

11. Пат. 2015145975 РФ. Тензодатчик для объемно-весового измерителя плотности жидкости и объемно-весовой измеритель плотности жидкости на его основе / С. В. Ковалюх ; заявл. 29.04.2014 ; опубл. 09.06.2017, Бюл. № 16.

12. Products / Berthold Technologies, 2018. URL: https://www.berthold.com/en/pc/products (дата обращения: 19.02.2018).

13. Batey R. H. Non-Nuclear Density Meter and Mass Flow System for Dredging Slurries // Proceedings of the 32nd Western Dredging Association Technical Conference. – New York : Curran Associates, 2012. P. 1–14.

14. Hashemi S. A., Sadighian A., Shah S. I. A., Sanders R. S. Solid velocity and concentration ” uctuations in highly concentrated liquid–solid (slurry) pipe ” ows // International Journal of Multiphase Flow. 2014. Vol. 66. P. 46–61.

15. Kovalyukh S. V., Kovalyukh V. R. A New Generation Grinding Unit // World Cement. 2009. No. 10. P. 1–8. ГЖ